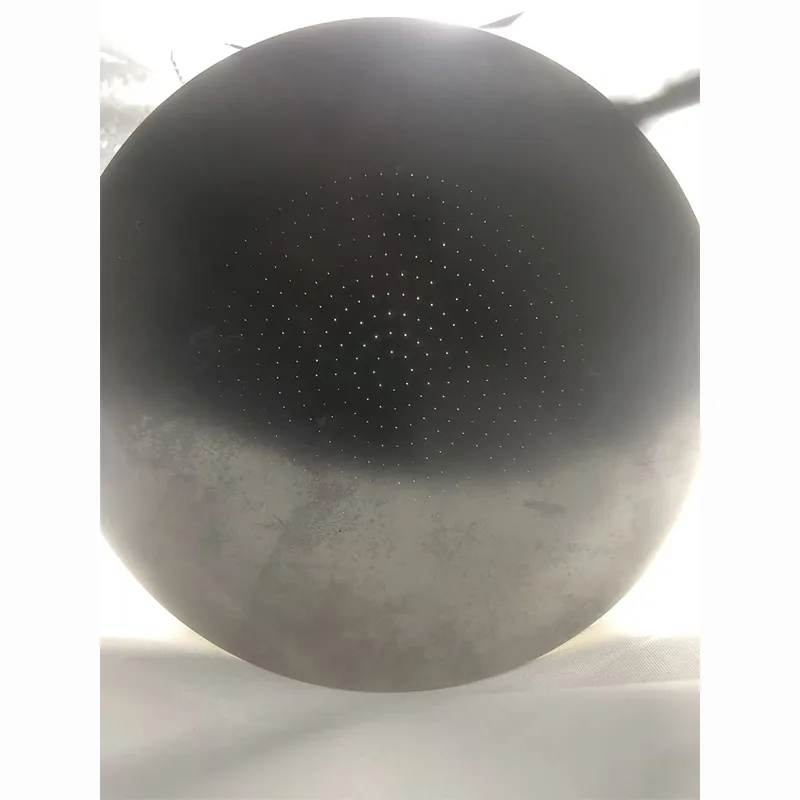

0.15mm丸穴ワイヤ放電加工機

お問い合わせを送信

技術的な利点

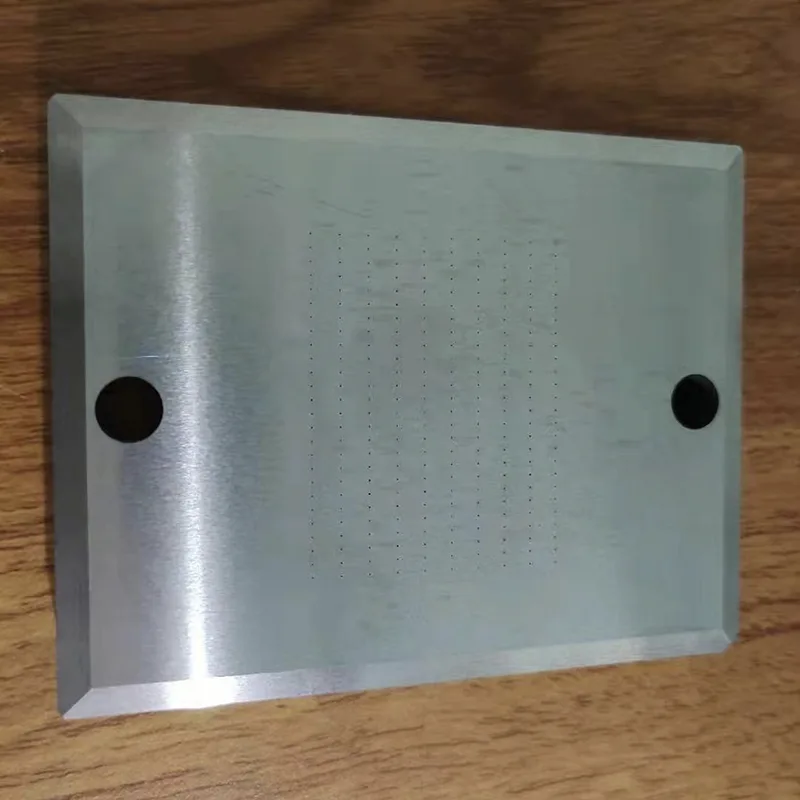

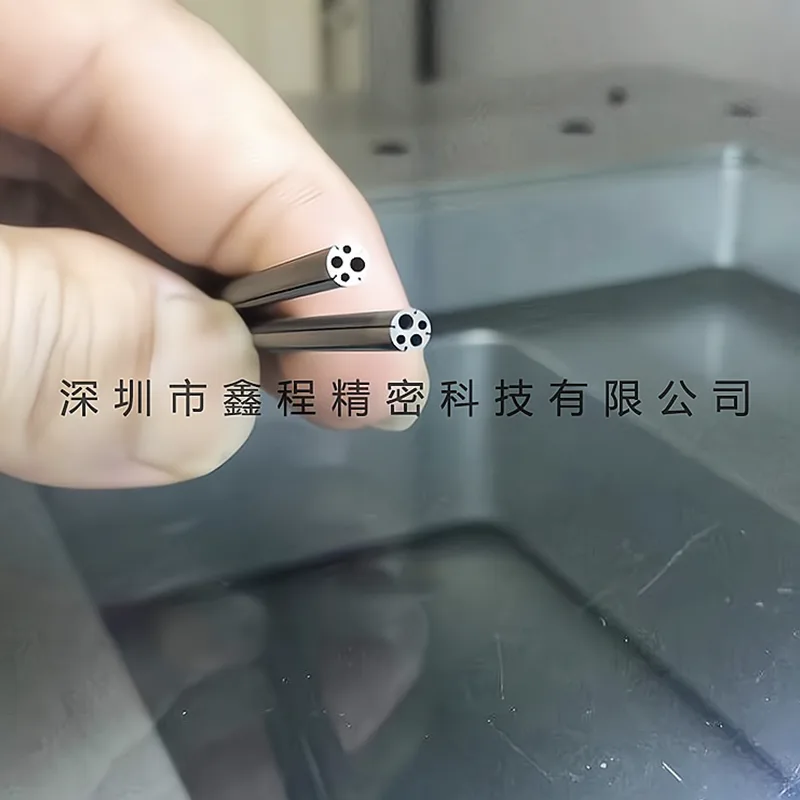

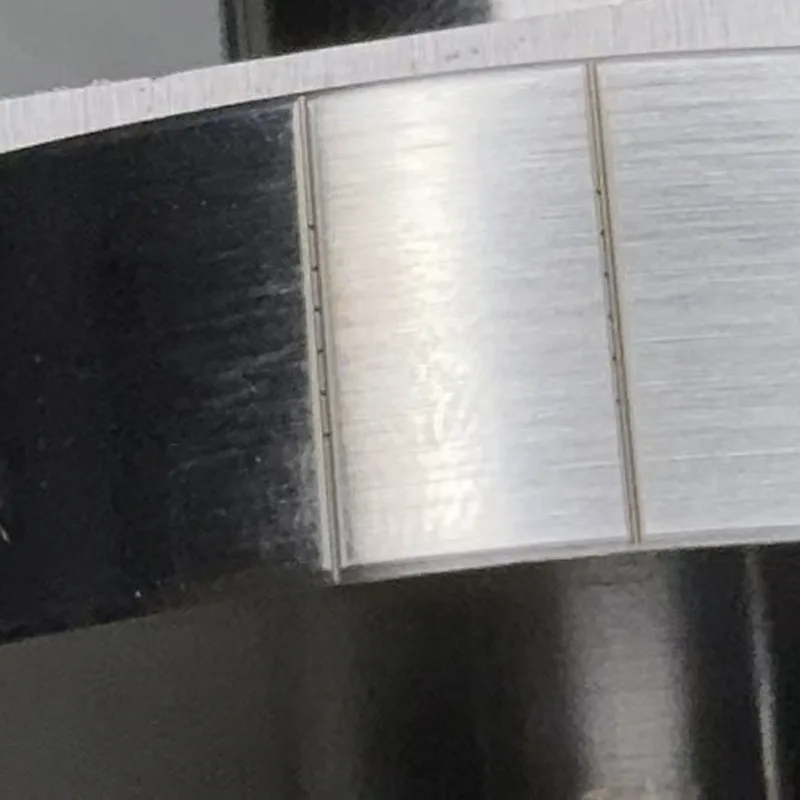

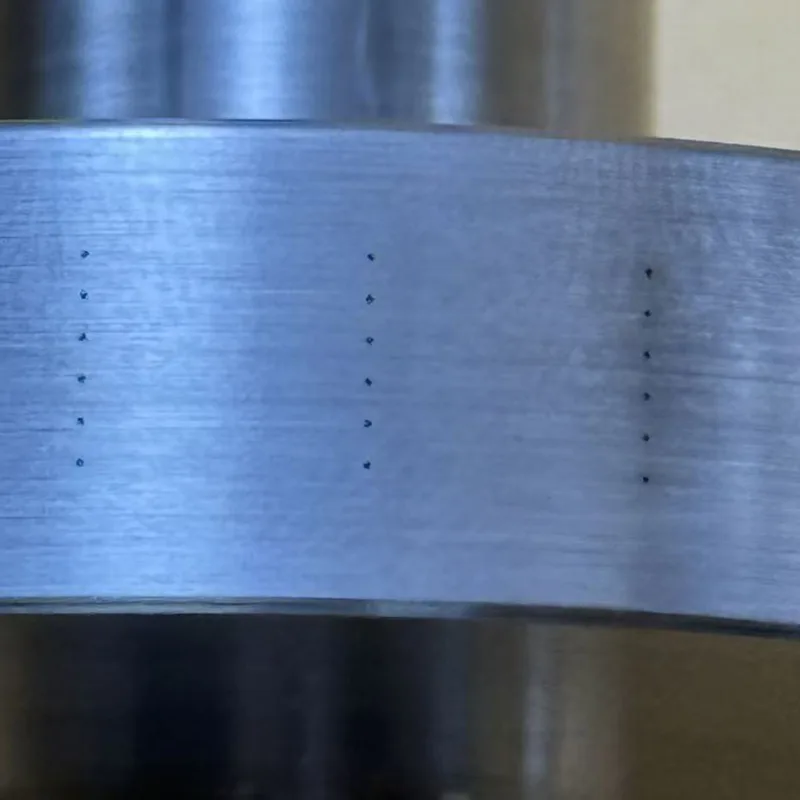

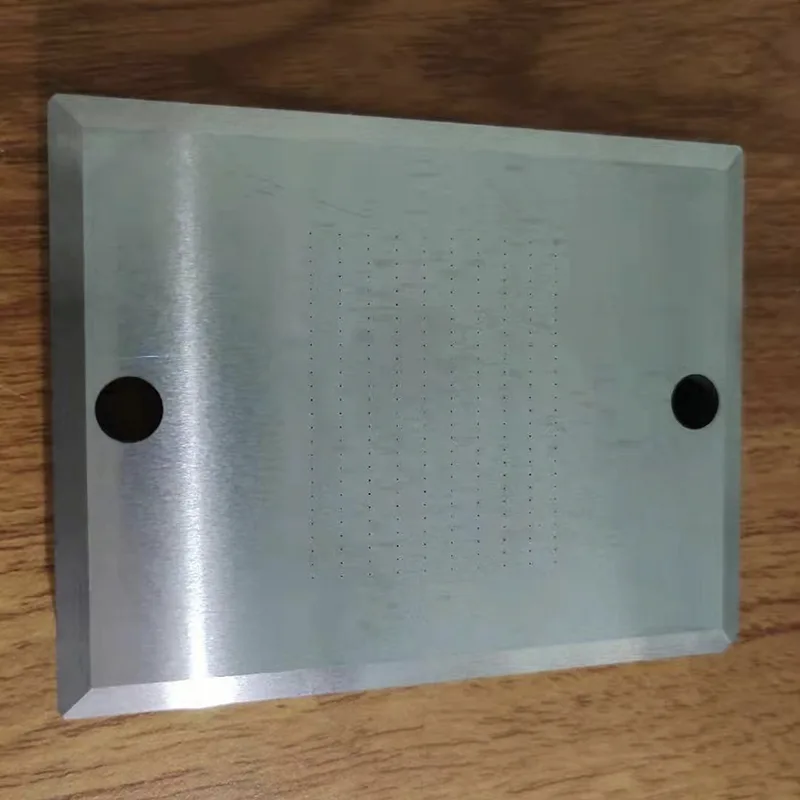

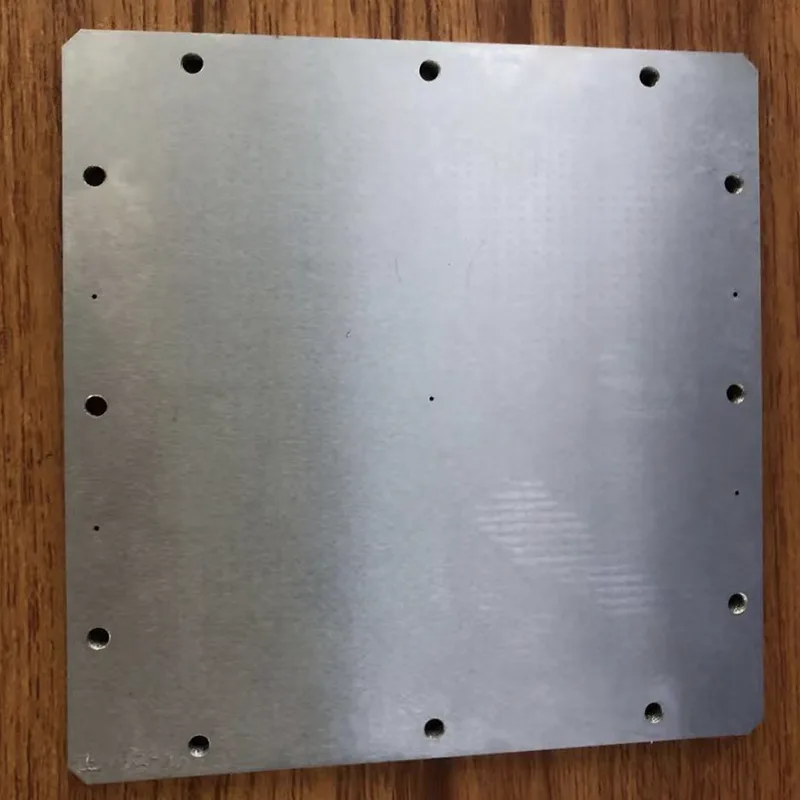

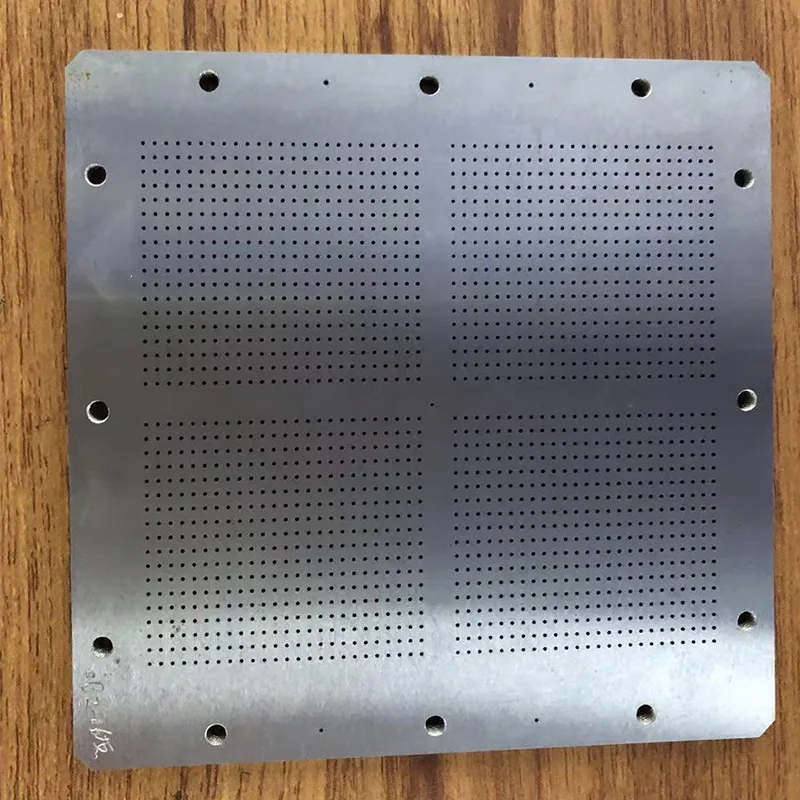

0.15 mm 丸穴ワイヤ EDM サービスは、直径 0.03 ~ 0.1 mm の真鍮/亜鉛メッキ電極ワイヤと組み合わせた、輸入されたスロー ワイヤ切断装置 (Sodick や Charmilles など) を利用します。高周波パルス放電により金属を除去し、アダプティブサーボ制御システムにより、狭スリットと中心位置決め技術により精密な穴加工を実現します。コア精度インジケーターは業界をリードしています。

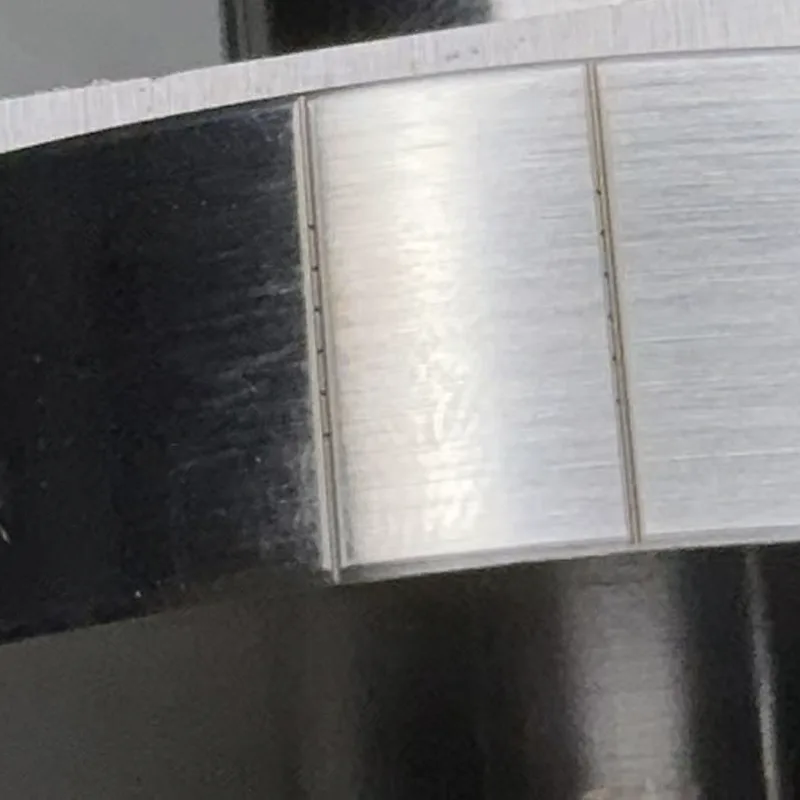

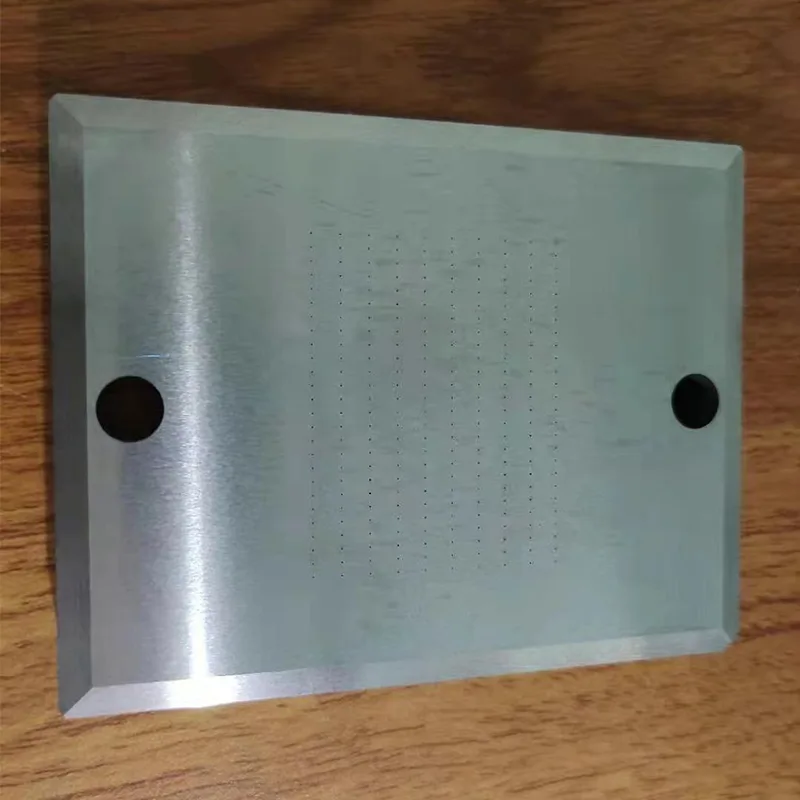

- 寸法精度: スリット幅の公差は±0.002mm以内に厳密に管理され、スリットの長さと深さの寸法誤差は≤0.003mmで、GB/T 13916-2008の精度グレードの要件を満たしています。

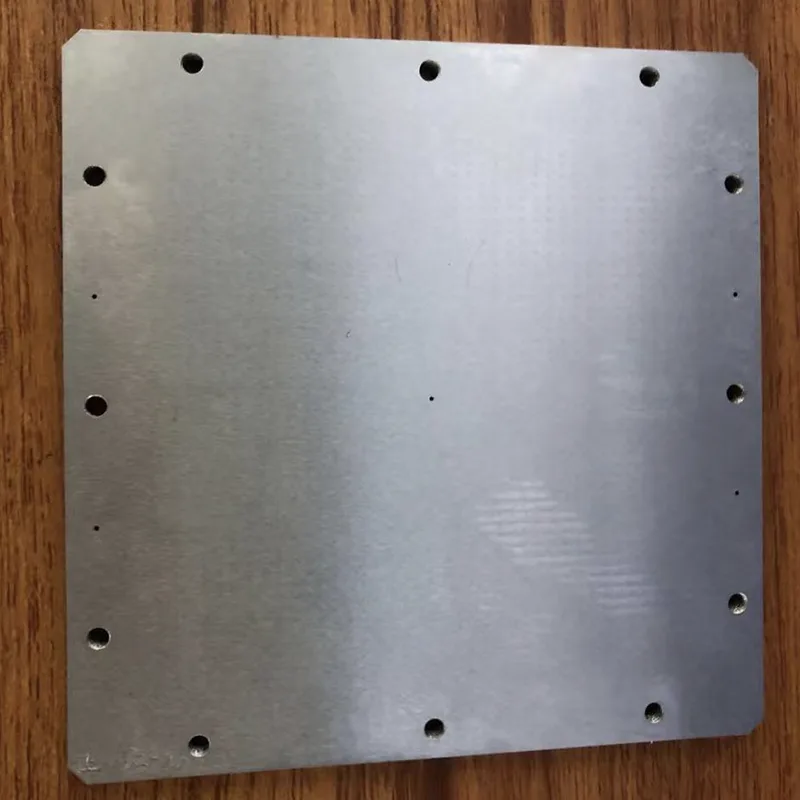

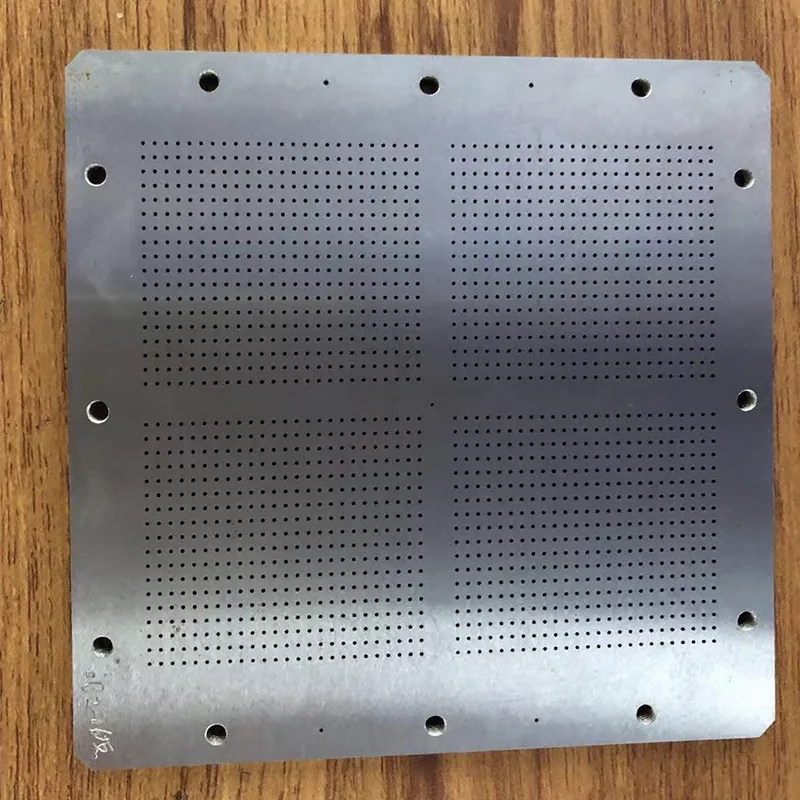

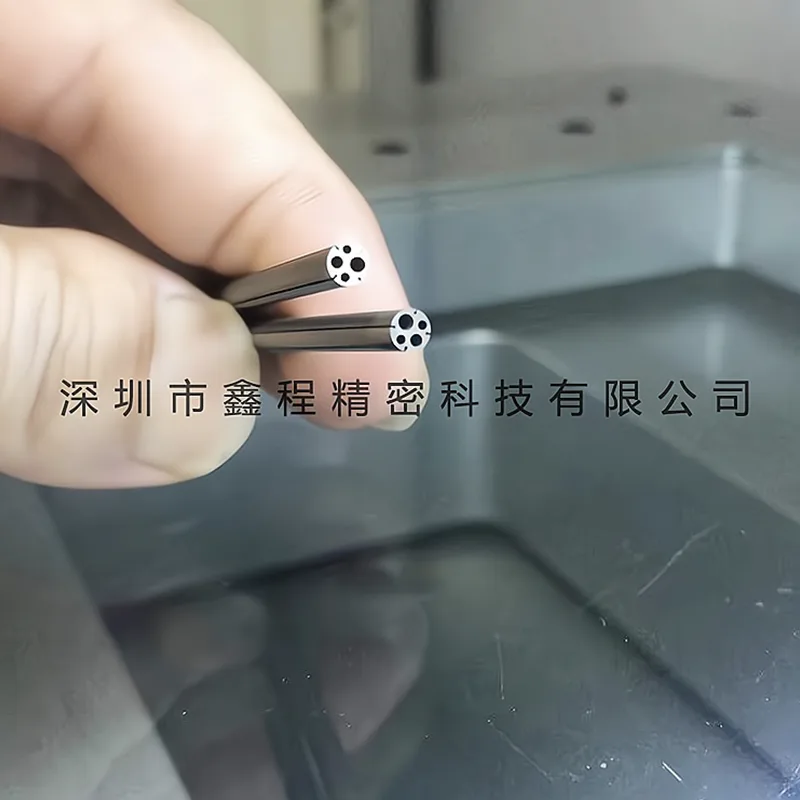

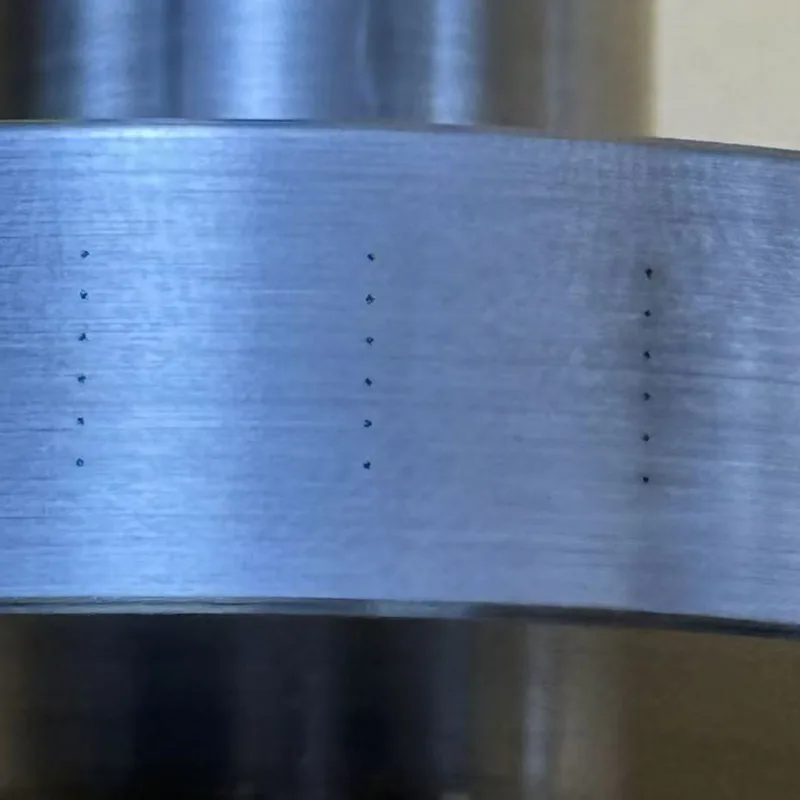

- 寸法精度: 穴径の公差は±0.002mm以内に厳密に管理され、穴深さの寸法誤差は≤0.003mmで、GB/T 13916-2008の精密級要件を満たしています。

- 表面品質: 狭いスロットの内壁の表面粗さは Ra0.2-0.4μm に達し、均一なミラー効果を示します。その後の研磨を行わずに直接組み立てることができるため、表面粗さによるワークピースの磨耗や信号干渉を回避できます。

- 表面品質:丸穴の内壁の表面粗さはRa0.2~0.4μmに達し、均一なミラー効果を示します。その後の研磨を行わずに直接組み立てることができるため、表面粗さによるコンポーネントの磨耗やメディアの詰まりを回避できます。

- 幾何公差: スロットの真直度 ≤0.001MM/100MM、平行度 ≤0.002MM、隣接スロット間隔の公差 ≤0.003MM、マルチスロット構造の一貫性を確保します。

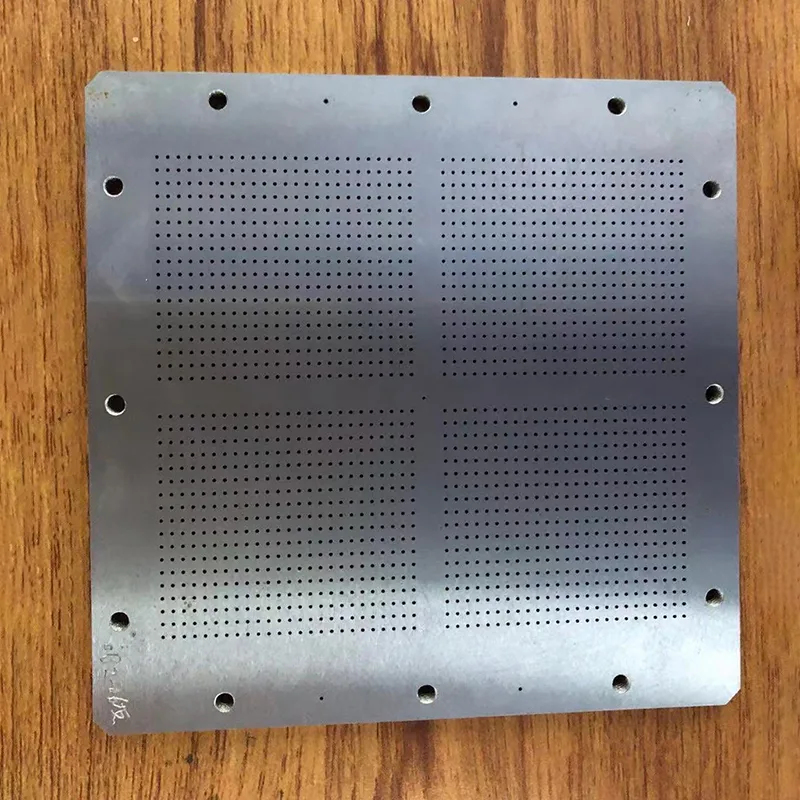

- 幾何公差:丸穴の真円度≤0.001MM、同心度≤0.002MM、隣接する丸穴の中心距離公差≤0.003MM、多穴構造のアセンブリの一貫性を保証します。

- 加工安定性: 水溶性作動流体と閉ループ濾過システムの利用により、電極ワイヤの振動と放電干渉が低減され、単一の狭いスリット加工通過率 ≥99.2%、バッチ生産寸法変動 ≤0.0015mm を達成します。

加工安定性:水溶性作動液と閉ループ濾過システムの採用により、電極線の振動と放電干渉が低減され、単一丸穴加工合格率≧99.2%、バッチ生産寸法変動≦0.0015mmを達成しました。

代表的な用途

0.15mm 丸穴ワイヤ放電加工機は、「超微細口径 + 高精度」という主な利点を備えており、厳しい構造精度要件を持つハイエンド製造分野で広く使用されています。

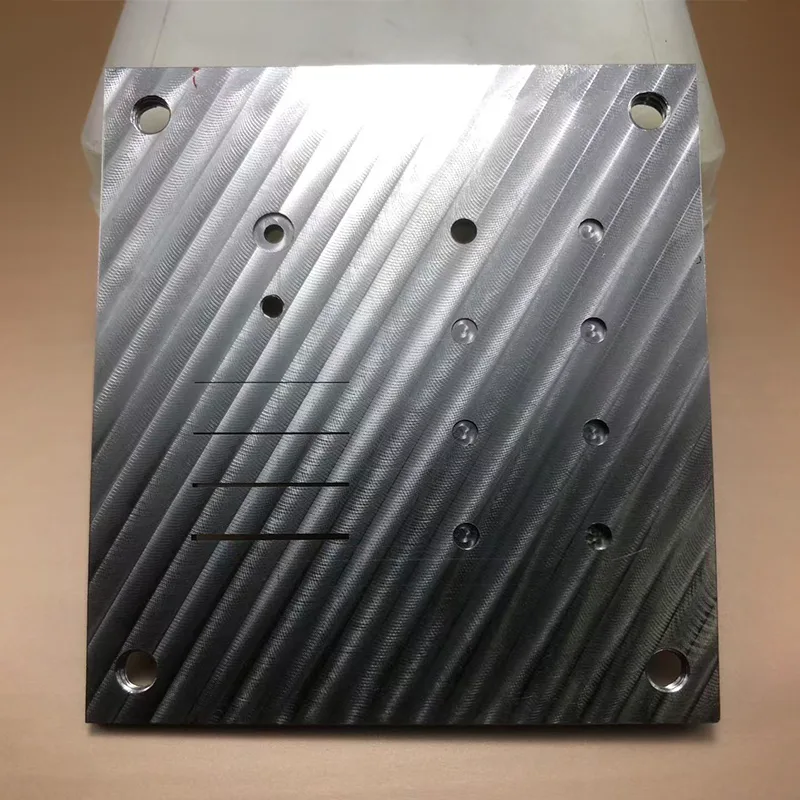

1. 精密金型製造: 半導体パッケージ金型のリード スロットやコネクタ金型の端子成形シームに使用され、ピンと端子の正確な成形と挿入/取り外しの一貫性を保証し、金型の寿命を 500,000 サイクル以上に延長します。

2. 精密金型製造: 半導体パッケージ金型のピンホールやコネクタ金型の端子位置決め穴に使用され、ピンと端子の正確な組み立てと挿入/取り外しの一貫性を保証し、金型の寿命を 500,000 サイクル以上に延長します。

3. 航空宇宙部品: 航空エンジンブレードの冷却スリットとセンサーハウジングの信号伝送スロットを機械加工し、冷却効率と信号伝送の安定性を確保し、航空宇宙グレードの信頼性基準を満たします。

4. 航空宇宙部品: 航空宇宙センサーの信号ピンホールと油圧バルブコアの減衰オリフィスを加工し、信号伝送の安定性と油圧制御の精度を確保し、航空宇宙グレードの信頼性基準を満たします。

5. 電子部品:マイクロモーターの整流子の狭いスリットや精密抵抗器の放熱スリットに使用され、家電製品の「小型化と高集積化」のトレンドに合わせて部品サイズを縮小しながら放熱性能を向上させます。

6. 電子部品: マイクロモーターのブラシ位置決め穴や精密コンデンサーのリード穴に使用され、家電製品の「小型化と高集積化」のトレンドに合わせて、導電性を向上させながら部品サイズを縮小します。

7. 医療機器アクセサリ: 低侵襲医療機器のガイド スリットと診断機器のプローブ スリットを加工し、機器の操作精度と検査精度を確保し、医療グレードの生体適合性要件を満たします。

8. 医療機器付属品: 低侵襲医療機器のガイド ワイヤー穴と診断機器のプローブ穴を加工し、機器の操作精度と検査精度を確保し、医療グレードの生体適合性要件を満たします。

サービス保証

さまざまな顧客の個別のニーズを満たすために、当社はエンドツーエンドの高精度 0.15 mm 丸穴ワイヤー EDM サービスを提供します。当社の主な保証は次のとおりです。

・カスタマイズ対応:お客様からご提供いただいた2D図面(CAD)や3Dモデル(STEP/IGES)を基に、細溝の長さ、深さ、配置、関連構造などをカスタマイズできます。最小加工溝幅は0.1mm、最大1バッチ加工数は1000本/バッチです。

・カスタマイズ対応:お客様からご提供頂いた2D図面(CAD)や3Dモデル(STEP/IGES)を基に、丸穴の径公差、穴深さ、配置、関連構造などをカスタマイズ致します。最小加工丸穴径は0.1mm、最大1バッチ加工数は1000個/バッチです。

・品質検査体制:三次元測定機、工具顕微鏡、表面粗さ計を用いてバッチごとに全寸法検査を行っております。品質のトレーサビリティを確保するために、詳細な検査レポートが提供されます。

- 配送サイクル: 標準的な部品処理サイクルは 3 ~ 5 営業日です。カスタマイズされた部品の処理サイクルは、複雑さに応じて 5 ~ 10 営業日です。緊急注文の場合は、最短 48 時間で配達いたします。

・アフターサービス:加工技術のご相談や設置適応のご提案をさせていただきます。人為的以外の原因による品質問題の場合は、無料の手直しまたは返品/交換をサポートします。