0.07mm細線スローワイヤー加工用ギヤ

お問い合わせを送信

プロセスの利点

当社では、中型歯車の精度要求と生産効率の両立を図るため、0.07MM細線スローワイヤー加工技術を採用し、バッチ生産シーンでの高精度な歯形と信頼性の高い性能を備えたカスタマイズ歯車製品を提供し、ワンバッチ少量生産から大量量産までの多様な需要に対応します。 0.07mm細線スローワイヤー加工歯車 「中型の安定した量産精度」を核に加工フローと品質管理を確立し、効率と効率の両方を考慮した効率的な管理プロセスを確立しています。品質:

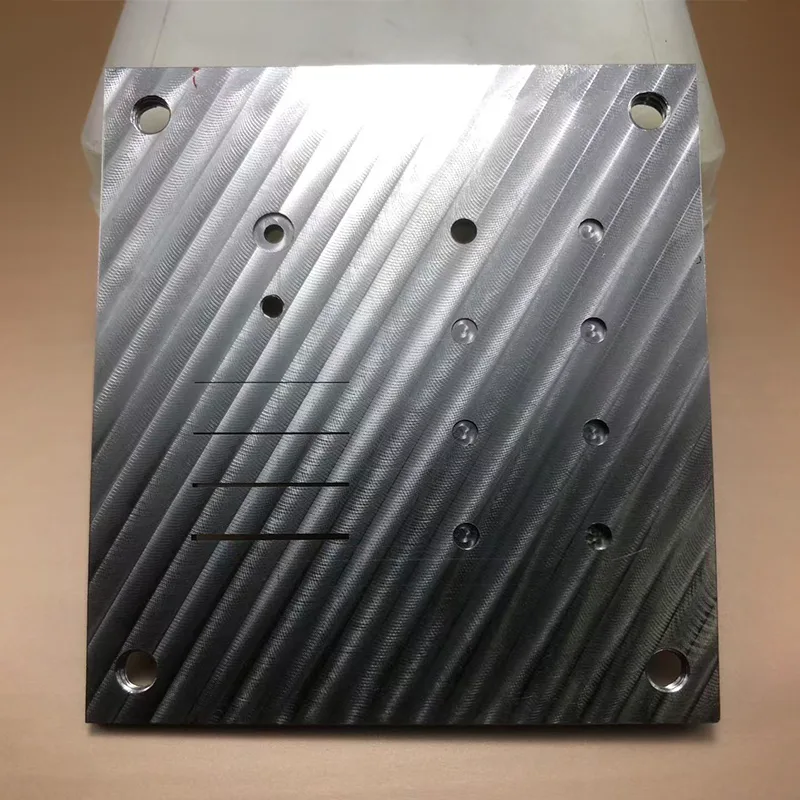

1. 図面分析とプロセスの最適化: エンジニアは歯車の 2D/3D 図面を深く分析し、0.07MM 細線の特性と組み合わせてワイヤ送給経路を最適化し、中モジュール歯形専用の放電パラメータを設計し、効率的な加工技術パッケージを生成します。

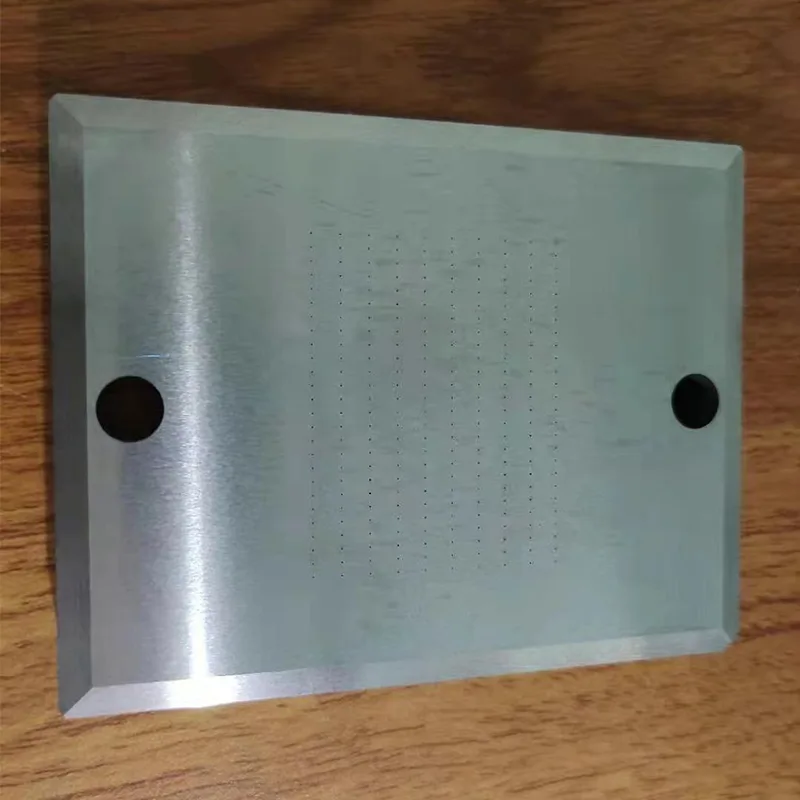

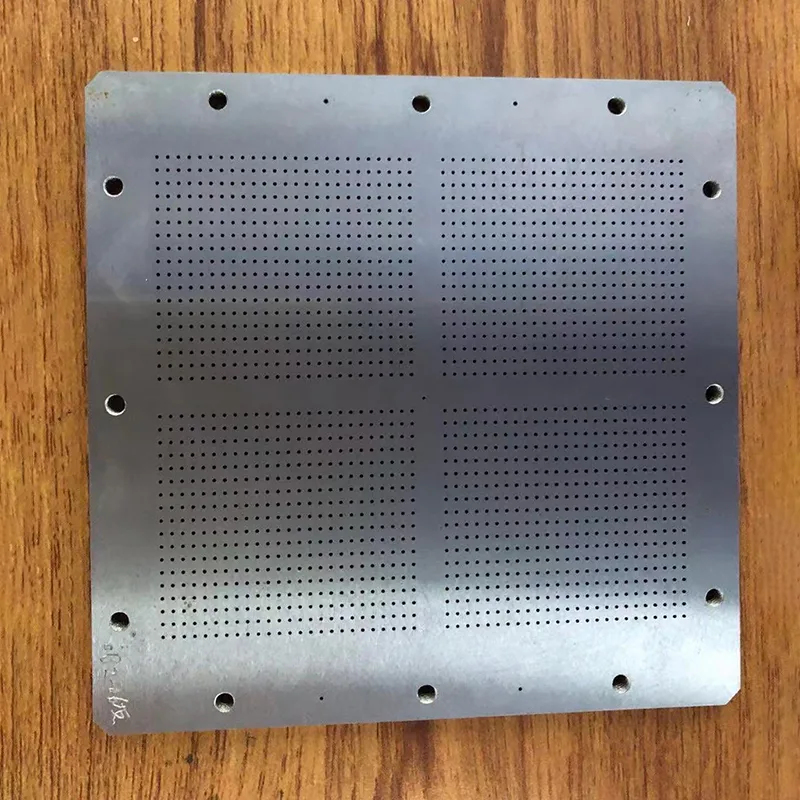

2. 一括クランプとインテリジェントツールセッティング:マトリックスマルチステーション治具を採用し、1回あたり30個のバッチクランプを実現し、AIビジュアルツールセッティングシステムを使用して±0.003MMレベルのツールセッティング精度を達成し、クランプ効率を大幅に向上させます。

3. 効率的な加工と一括検査:「粗切削~微切削」の2段階加工方式を採用。 50枚ごとにサンプリングし、全自動二次元画像測定器で検査します。システムは自動的に偏差をフィードバックしてパラメータを校正し、安定したバッチ精度を確保します。

4.完成品のランダム検査と完全なトレーサビリティ:各バッチは3%の割合で実物大の3座標検査を受け、CNAS認証付きの検査報告書が発行されます。 「バッチ - シリアル番号」の二重ラベルがレーザー刻印されており、品質の完全なトレーサビリティを保証します。

パフォーマンス指標

|

パラメータのカテゴリ |

処理範囲・インデックス |

アプリケーションシナリオの説明 |

|

ギアモジュール |

0.3~2.0モジュール |

0.3 ~ 0.8 モジュールは医療機器に適しています。 0.9~2.0モジュールはインテリジェント機器や精密ハードウェアに適用可能 |

|

ギア直径 |

5.0MM~100MM |

外歯歯車、内歯歯車、三重歯車など多種類の加工に対応 |

|

累積ピッチ誤差 |

10 歯あたり ≤0.010MM |

GB/T 10095.1-2008 のグレード 7 精度規格を満たしており、ミッドエンドからハイエンドの中型モジュールの伝送要件に適しています。 |

|

共通の材料 |

40Cr、Cr12、ステンレス鋼 316、チタン合金 TC4 |

40Cr/Cr12 は高強度シナリオに適合します。ステンレス鋼/チタン合金は耐食性と医療グレードのニーズに適しています |

多様な応用分野

医療機器の分野: 当社は血糖検出器の伝達システム用に 0.5 モジュールのステンレス鋼 316 ギアをカスタマイズしており、ピッチ誤差は 0.006MM 以下で、医療グレードの衛生基準を満たしています。月間供給量は5,000セット。

インテリジェント機器の分野: 協働ロボットのジョイント用にカスタマイズされたモジュール 1.5 の 40Cr ギヤ (表面粗さ Ra0.3μm) は、トルク伝達容量を 15% 増加させ、ロボットの正確な動作要件を満たします。

精密ハードウェア分野: 0.07 mm ファイン ワイヤー スロー ワイヤー加工ギアは、ハイエンドのドア ロック伝達機構向けに 0.8 のモジュールで Cr12 ギアをカスタマイズできます。 0.07MMの細線一体加工構造と抜け止め溝を採用しており、10万回以上の寿命があります。

パフォーマンス上の利点

0.07MM細線スローワイヤー切断技術は、モジュール0.3~2.0のギアに最適化されています。線径の利点により、精度を確保しながら0.05MM細線に比べて加工効率が35%向上し、0.03MM細線に比べて20%コストダウンが可能です。主な利点は次の 3 つの側面に焦点を当てています。

中モジュール歯形は精密に制御可能。0.07MMの細線でモジュール0.3~2.0の歯車を安定して加工でき、最小加工歯厚は0.12MMに達します。歯形誤差を±0.004MM以内に抑え、インボリュートを正確に再現し、歯形などの構造を修正することで、中モジュール歯車の「バッチ加工精度のばらつき」の問題を解決しました。

・効率的な加工と表面保証:加工後の歯車の表面粗さはRa0.3μmに達し、中高級トランスミッションの低摩耗要件を満たします。線径の互換性により、0.05MM細線に比べて単品加工時間が25%短縮され、月産3,000セット以上の量産受注に適しています。

・多材質適応加工:炭素鋼、合金鋼、ステンレス鋼、チタン合金等の様々な材質の加工に対応。特に補強リブや位置決めピン穴を備えた複合構造歯車の一体成形に最適です。 0.07mm細線スローワイヤー加工ギアの加工一貫性誤差は0.005MM以下で、その後の組み立てやデバッグのコストを削減します。