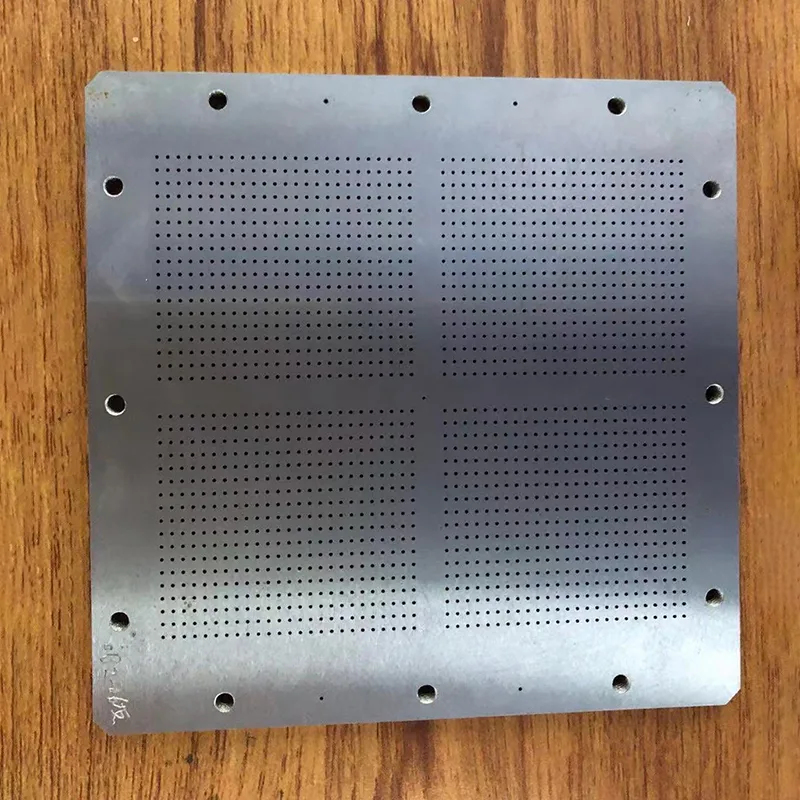

0.03mm細線スローワイヤー加工用ギヤ

お問い合わせを送信

コア処理の利点: 精度は細線技術によって決まります

0.03MMファインワイヤー技術は、従来のスローワイヤー加工に比べ、「より細いワイヤー径とより均一な吐出」という特徴を持ち、歯車加工の全面的なグレードアップを実現します。 0.03mm 細線スローワイヤー加工ギアの核となる利点は、次の 3 つの次元に反映されています。

超微細歯形精密成形:モジュール0.1以下のマイクロギヤの歯溝に0.03MMの細線が入り込みます。最小加工歯厚は0.05MMに達し、歯形誤差は±0.002MM以内に制御されます。インボリュートや円弧などの複雑な歯形輪郭を完璧に再現し、マイクロギア加工における「歯形歪み」の問題を解決します。

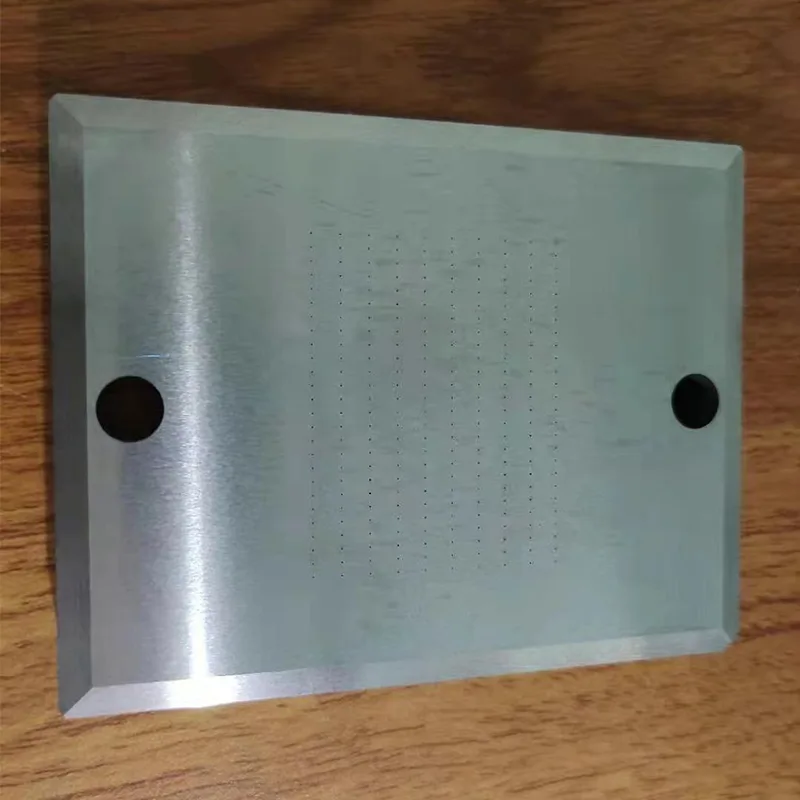

究極の表面品質の最適化:加工されたギアの表面粗さはRa0.1μmと低く、二次研磨なしで高精度トランスミッションの低摩擦要件を満たし、ギア噛み合い時の摩耗と騒音を低減し、トランスミッションシステムの耐用年数を30%以上延長します。

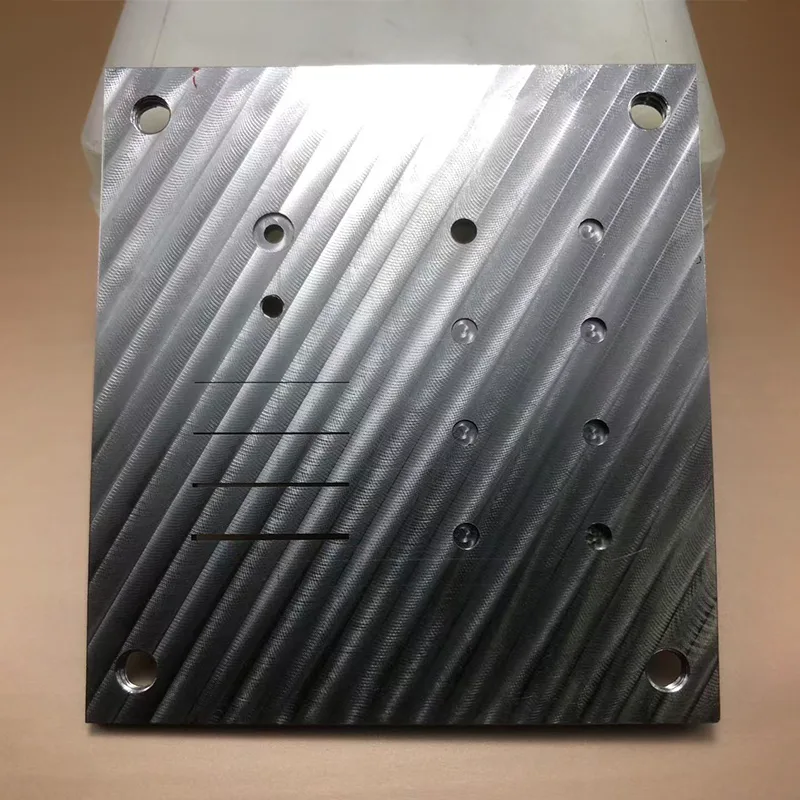

複雑構造の一括加工:キー溝、段差、内穴など複合構造の歯車の一括加工に対応し、多工程クランプによる位置決め誤差を回避します。加工精度の一貫性誤差は ≤0.003MM であり、統合された精密部品の要件に特に適しています。

処理の流れ

全工程の標準化された制御システムに依存して、すべての 0.03mm 細線スローワイヤー加工ギア加工製品がカスタマイズ要件を満たしていることを確認する当社の加工フローは次のとおりです。

1. 図面解析と工程計画:歯車の2D/3D図面をエンジニアが深く解析し、材料特性に基づいて微細なワイヤ送給経路や放電パラメータ計画を策定し、加工技術シートを発行します。

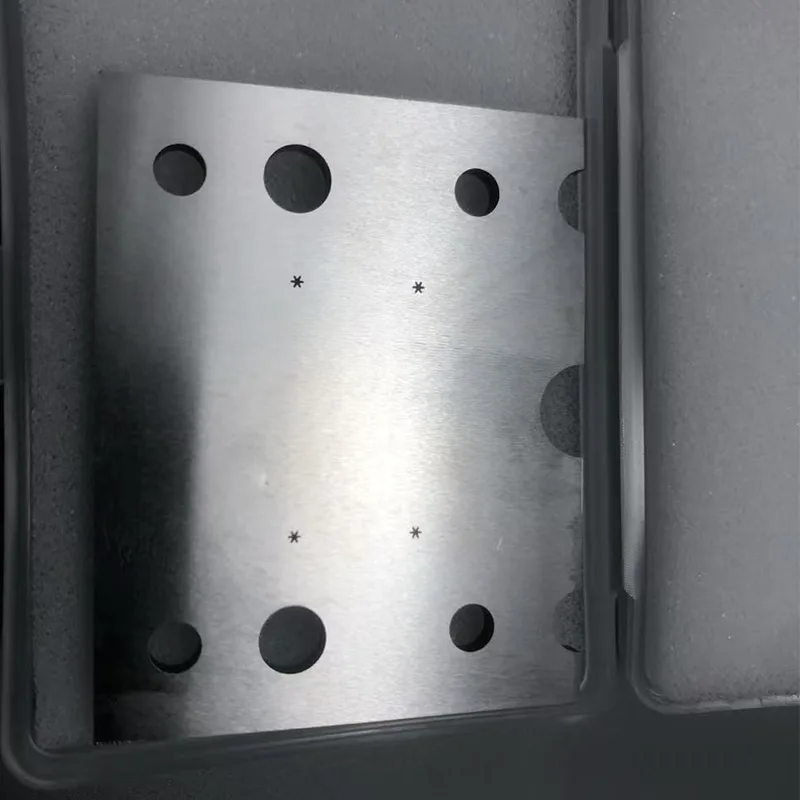

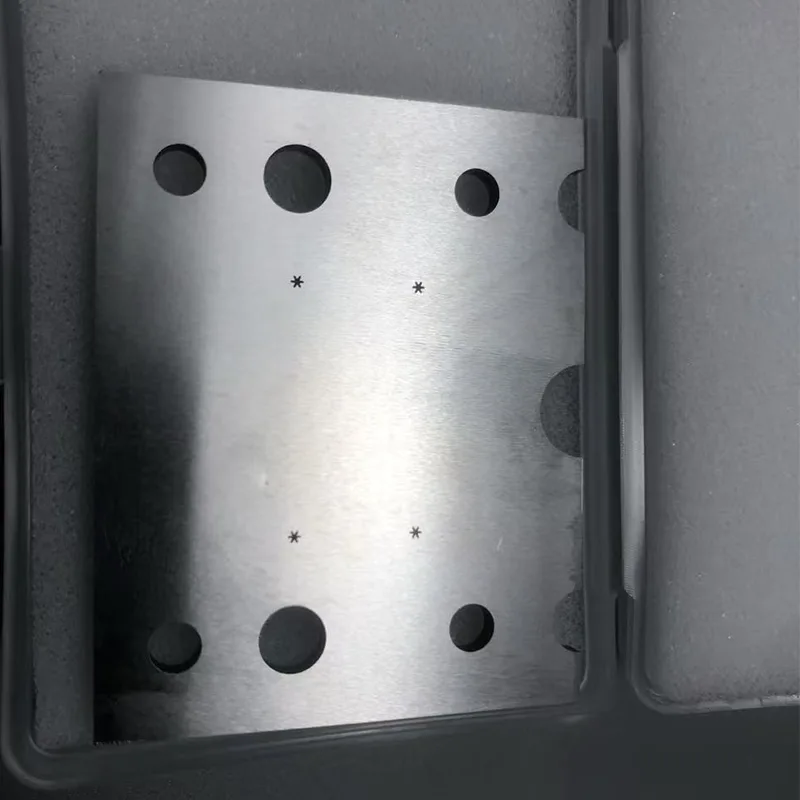

2. 精密なクランプとツール設定: クランプには真空吸着カップまたは精密治具が使用され、CCD ビジョンツール設定システムにより±0.001MM のツール設定精度が達成されます。

3. 多段階加工と検査:「粗切削~準精密切削~精密切削」の三段階加工方式を採用。加工の各段階後に、二次元画像測定器によって主要な寸法が検出され、リアルタイムでパラメータが調整されます。

4. 完成品の全数検査とトレーサビリティ:完成品は三次元測定機による実物大検査を実施し、詳細な検査報告書を発行します。品質トレーサビリティのために固有の番号がレーザー刻印されています。

応用分野

医療機器の分野: 0.03 mm 細線スロー ワイヤー加工ギアは、ピッチ誤差が 0.003 MM 以下で、低侵襲手術ロボット向けにモジュール 0.08 のマイクロ ギアをカスタマイズでき、外科手術の正確な伝達を保証します。

精密機器分野では光学検査装置用に表面粗さRa0.1μmの特注ステンレスギヤをサーボモータと組み合わせてミクロンレベルの変位制御を実現

航空宇宙分野:無人航空機ナビゲーションシステム用のカスタマイズされたチタン合金ギヤは、位置決め穴を備えた0.03MM細線一体加工構造を特徴とし、軽量と高精度の両方の要求を満たします。

自動車用カスタムエンジンブロック:自動車メーカー向けにカスタマイズされたφ80mm平滑プラグゲージ(IT7グレード、超硬合金材)、シリンダブロック穴径検出に最適、1回検出時間≦3秒、年間供給量500セット

カスタマイズされた LED ランプ キャップ: GB 1483-2008 規格に準拠したカスタマイズされた G13 ランプ キャップのゴーおよびストップ ゲージ。スレッド波形は、光源バルブのバッチ検査要件を満たすためにコンピューターの最適化によって処理されます。

カスタマイズされた航空部品: 航空宇宙企業向けにカスタマイズされた台形ねじのゴーおよびストップゲージ (IT6 グレード)、誤差は ±0.003 mm 以内に制御され、航空固有の規格によって認定されています。

処理パラメータ

|

パラメータのカテゴリ |

処理範囲・インデックス |

アプリケーションシナリオの説明 |

|

ギアモジュール |

0.05~1.0モジュール |

0.05 ~ 0.2 モジュールはマイクロ機器に適しています。 0.3~1.0モジュールは精密伝送機器に適用可能 |

|

ギア直径 |

1.0MM~50MM |

内歯歯車、外歯歯車、遊星歯車など多種類の加工に対応 |

|

累積ピッチ誤差 |

10 歯あたり ≤0.005MM |

GB/T 10095.1-2008 のグレード 5 精度規格に適合し、高精度伝送要件に適しています |

|

共通の材料 |

SKD11、DC53、タングステン鋼、チタン合金、ステンレス鋼316L |

タングステン鋼/チタン合金は高強度のシナリオに適しています。ステンレス鋼は耐食性環境に適しています |